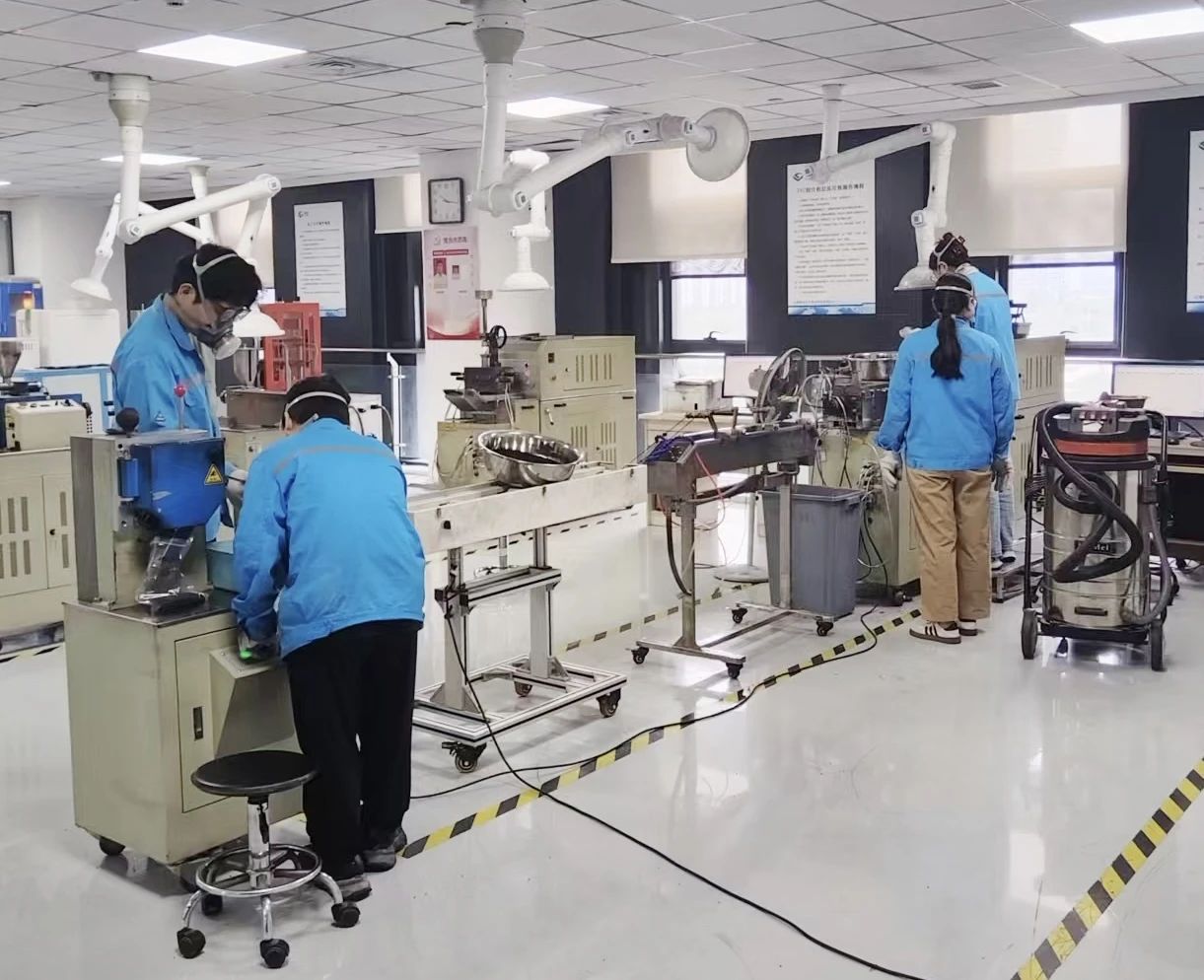

今年以来,面对新材料市场需求低迷、价格不断下行的严峻形势,研发中心研发部从研发过程管控着手,科学优化小试和中试试验环节,深入挖掘研发过程成本管控的潜能,进一步降低了研发成本、提高了研发效率,为研发中心降本增效增添了新动能。

小试多试错,以“智”提效降本。在改性高分子复合材料研发中,一次小试验所需费用不到中试的百分之一,并且小试解决问题的速度更快、效率更高。为提高研发效率、降低小试研究的成本,研发部主动作为、科学谋划、精准施策,最大限度的通过小试研究解决物料配比、助剂精准用量、性能指标、工艺参数等问题,研发效率提高了20%左右。同时,各项目组精准设计配方,充分考虑每一种原材料、助剂对产品性能、质量、成本的影响,选择使用性价比最优的国产原料,减少重复实验次数15%左右。截止到7月底,小试研究阶段节约成本4.6万元左右。

严控中试次数,以“精”提效降本。为有效解决中试过程中物料放大、设备、工艺参数等对产品性能指标的影响,提高中试的成功率、解决问题的效率和中试样品与小试样品的一致性,研发部严把中试关卡。对需要开展中试的产品,研发部对小试结果的科学性、系统性、完整性和技术指标等进行论证,杜绝不成熟的小试配方进入中试;对中试方案,研发部、安全生产部和质量控制部联合论证,提高了中试方案的科学性和可实施性;在中试实施过程中,生产和研发人员共同参与,充分发挥了生产人员懂设备懂工艺、研发人员懂配方懂指标的优势,最大限度的提高了中试的成功率和解决问题的效率。截止到7月底,中试试验次数减少了25%左右,节约成本3.2万元左右。

精准组织中试,以“谋”提效降本。单独开展中试试验,需要对设备预热2个小时以上,停机清理耗时1-2小时,不仅降低了效率,也增加了能耗成本和人工成本。研发部与生产车间科学谋划、积极配合,通过采用生产尾端开展中试的方式,中试时间降低了70%左右,不仅达到了中试验证的目的,同时实现了中试样品直接转为销售产品,最大限度的提高了中试的效率,降低了中试成本。截止到7月底,采用生产尾端组织中试17次,节约成本1.8万元左右。